Citát: „Být nejlepší, znamená dělat s nejlepšími“

V minulém čísle jsem se pokusil nastínit zákulisí a úskalí vzniku vzorku čalouněné fasády na objektu New Dox. Dnes se tedy pokusím poodhalit zákulisí samotné montáže čalouněné fasády na objektech SO 22 multifunkční sál a SO 23 zkušebna.

Již při realizaci vzorku jsem se snažil celkem pravidelně navštěvovat stavbu samotnou, abych navnímal všechny potřebné informace jako je přístup na stavbu, parkování (to je v Praze adrenalinový sport), seznámení se stavbyvedoucími, mistry stavby jednotlivých částí atd. Současně s navštěvováním stavby jsem za dohledu projektanta zpřesňoval detaily projektové dokumentace fasády jednotlivých objektů a vytvářel rozpočet. Vše směřovalo k datu slíbeného nástupu na stavbu a nic nenasvědčovalo, že by měl být problém. Stavba zajistila lešení dle našich požadavků, komunikace ohledně návozu materiálu byla také bezchybná – na stavbu je totiž jediný přístup průjezdem, a ten je pro všechny firmy a řemesla, takže se každý návoz musí dopředu domlouvat na přesnou hodinu a den. Zbývalo jen podepsat smlouvu a předložit konečný rozpočet.

Generálním dodavatelem stavby byla firma Imos Brno, a. s,. a jak jistě někteří víte, jedná se o velkou firmu, která je zvyklá dělat velké zakázky, ale také velké a složité smlouvy, jak je u podobných firem zvykem. Obvykle to je tak, že generální dodavatel dá subdodavateli svoji smlouvu a tu musí subdodavatel podepsat většinou beze změn, pokud chce práci. V případě firmy IzoDol, s. r. o., to však tak úplně neplatilo. Naše pozice vůči firmě Imos Brno, s. r. o., byla zcela výjimečná – byli jsme jediní, kdo uměl takovouto fasádu udělat, a tudíž musely být brány v zřetel naše připomínky ke smlouvě (zejména v oblasti sankcí a platebních podmínek). I tak nebylo vůbec jednoduché doladit k oboustranné spokojenosti smlouvu a rozpočet. Nicméně nakonec se to díky vedoucímu střediska HSV VII panu Petru Grodovi podařilo. Nutno dodat že nebýt vytrvalosti a slušnosti (co se domluvilo, to platilo) pana Grody, možná by se smlouva ani nepodepsala.

Jako první bylo nutné provést parotěsnou zábranu z asfaltových pásů. Vzhledem k vysokým nárokům na avizovanou preciznost a na poměrně i dosti velkou výšku některých částí objektu to nebyl úplně jednoduchý úkol. Děkuji tedy Jiřímu Kopachovi a Michalu Drahunovi za provedení části asfaltových parotěsných izolací.

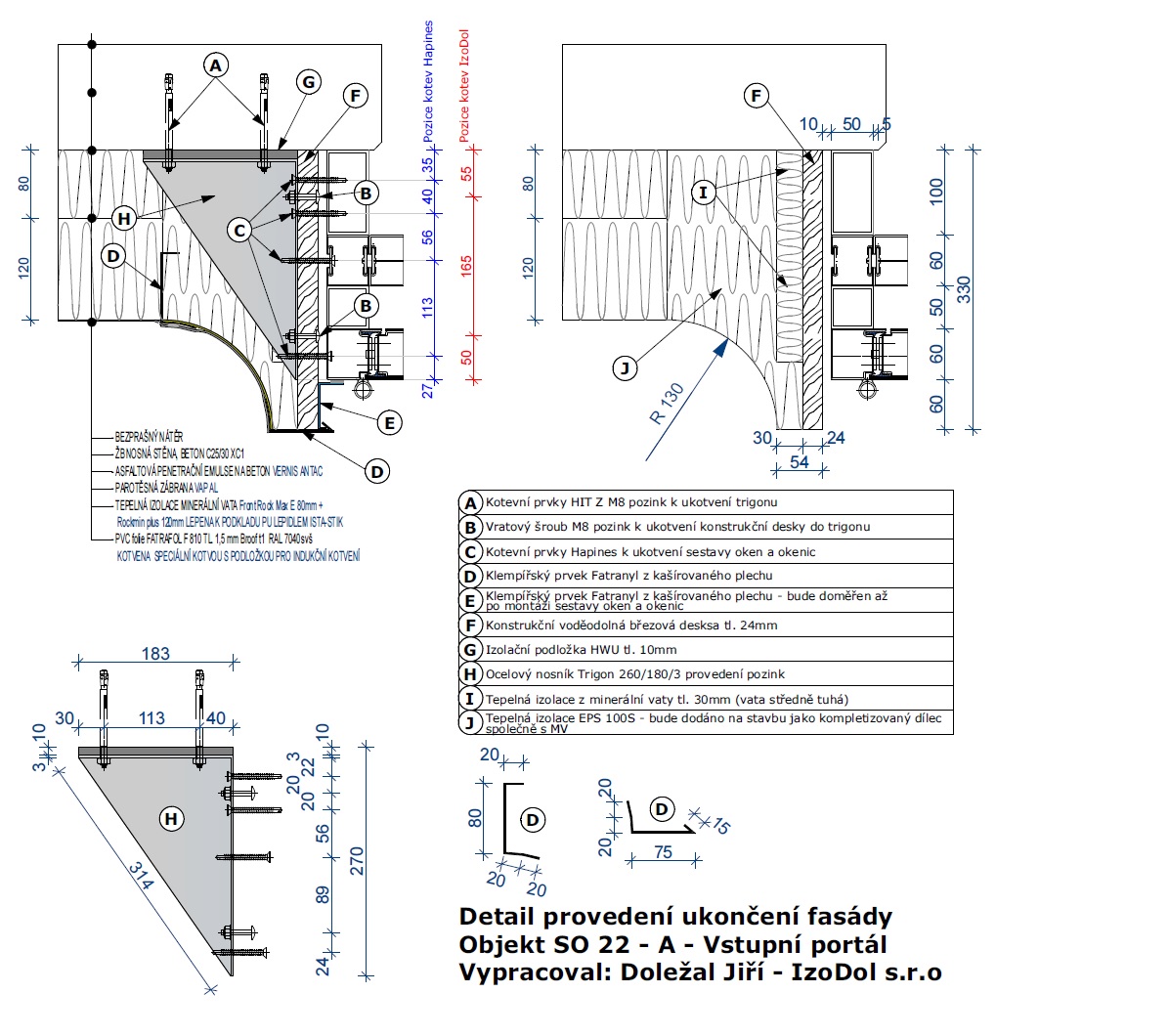

Jako další úkol bylo nutné orámovat plochy jednotlivých stěn dřevěnými hranoly v kvalitě KVH. Hranoly se kotvily do ocelových držáků – Trigonů, které byly vyrobeny atypicky jen pro tuto stavbu. Po orámování stěn byl vždy zaměřen vnitřní rozměr dřevěného rámu, který mi byl ze stavby odeslán do kanceláře. Já jsem operativně v kanceláři navrhl rozmístění kotev a upřesnil jejich pozice. Tyto podklady jsem poté poslal na stavbu, kde podle toho došlo k montáži prvního a druhého stupně kotevních bodů přesně na určené pozice. První fáze tedy byla hotova (obr. 1) a mohlo se přistoupit k nalepení samotné tepelné izolace z minerální vaty.

Samotná vata se lepila do vnitřní části orámování. Na všechny rohy a přechody se poté montovaly EPS půlkulaté dílce, které zaručují plynulý oblouk ve všech rozích a koutech. Tyto dílce byly vyrobeny v naší dílně na CNC řezačce na polystyren. V praxi to znamenalo, že tvar oblouku byl opět zaměřen na stavbě po orámování jednotlivých stěn. Zaměření bylo poté odesláno na firmu, kde podle zaměření došlo k naprogramování CNC řezačky a k vyřezání jednotlivých dílů z bloků EPS. Vyřezané dílce pak byly druhý den dovezeny na stavbu. Ano, souhlasím – je to neuvěřitelné, že něco tak atypického se dá vyrobit a dodat do 24 hodin na stavbu. Právě proto jsme zmiňovanou CNC řezačku na EPS nakoupili, aby stavba dlouho nečekala na tyto komponenty. Po ukončení montáže tepelné izolace došlo k zakrytí stěny plachtou, aby při případném dešti zůstala vata a dřevěné konstrukce suché, a tím byla ukončena druhá fáze montáže tepelné izolace a obloukových dílců.

Nyní bylo možno přikročit k poslední, a to nejsložitější fázi montáže čalouněné fasády – montáži samotné PVC hydroizolace a k vytvoření čalouněného vzoru. Proč nejsložitější? Protože ve chvíli, kdy svaříte jednotlivé svěšené pásy k sobě, již není cesty zpět a vše musí být naprosto dokonalé a geometricky přesné. Každá chyba znamená demontáž podstatné části svěšené PVC hydroizolace s tím, že demontované části se nedají použít. V této fázi leží na řemeslnících opravdu velká psychická tíha, které musí odolat. Pro představu to znamená dokonale rovný svár jednotlivých svěšených folií, bez sebemenšího skladu či hubičky. Dále potom naprosto přesné a velmi opatrné navaření víček kotevních bodů. Zde kvůli pnutí folie může velmi jednoduše dojít k jejímu provaření, a to je při posledním montážním úkonu nemyslitelné. Dokonalá aplikace pojistné zálivkové hmoty (tak aby nikde nebyly stékance) je už jen vyvrcholením neuvěřitelné preciznosti montérů. To vše jsou úkony, kdy v této fázi sebemenší chyba rozhoduje o vzhledu čalouněné fasády.

Montážní postup byl tedy takový, že směrem od shora byl spuštěn vždy celistvý, nenastavovaný pás PVC hydroizolace. Pás byl v horní části zafixován k trámoví a byl vyrovnán. Poté došlo k navaření indukčních podložek a svaření jednotlivých pásů mezi sebou. Skrze takto namontovanou PVC hydroizolaci došlo k montáži třetího stupně kotvy. Tím se vytvořil čalouněný vzor a mohlo dojít k zavíčkování kotevních bodů. Z jistých důvodů tuto poslední a nejdůležitější fázi nerozepisuji podrobněji a vynechávám určité kroky. Jistě chápete, že se jedná o zcela výjimečnou technologii, která je již nyní právně chráněna, ale i tak není účelné s ní seznamovat podrobněji širší veřejnost.

Na fasádě bylo několik prostupů VZT a také jedno okno. Bylo tedy nutné při rozpočítávání kotevních bodů tyto prostupy zohlednit a prostupy doslova zakomponovat do PVC hydroizolace fasády tak, aby kolem prostupu nebyl navařen přířez folie, tak jak je tomu běžné na střechách, kde není kladen vysoký nárok na estetiku. Ve výsledku to znamená, že kolem prostupu není lemování PVC hydroizolace zvýrazněné obvodovým spojem, ale svěšený pás přechází bez spoje ze svislé plochy fasády na vodorovnou část prostupu (obr. 2). Výsledkem je velmi čisté provedení, které přispívá k celkovému dojmu čalouněné fasády.

Samostatnou výzvou poté bylo vyřešení ukončení hydroizolace u lemování vstupního portálu. Původní návrh byl po dohodě s projektantem, architektem a investorem uzpůsoben, aby lépe zvukově těsnil a designově lépe vypadal. Při návrhu původního detailu si ještě nikdo nedovedl představit možnosti, které jsme byli schopni při realizaci nabídnout. Vznikl tak složitý kompletizovaný dílec z EPS, do něhož byla vlepena akusticky izolační minerální vata a styčná plocha EPS dílce s PVC folií byla opatřena nalepenou separační textilií (obr. 3). I tento složitý prvek byl na stavbu dodán do 24 hodin od zaměření, a to opět díky dobře připraveným výrobním a logistickým možnostem.

Po celou dobu realizace fasády se ukazovalo, jak důležité je mít vlastní vybavenou dílnu a dobrý team pracovníků, kteří jsou schopni téměř ihned reagovat na aktuální požadavky ze stavby. Bez takovéhoto zázemí by nebylo vůbec možno takovou akci realizovat.

Jak jsem již psal v minulém článku, jedna věc je udělat vzorek na dílně a dát to dohromady technicky, a druhá věc je to zrealizovat a přitom se poprat se všemi problémy, které jsou s realizací spojené – a že jich bylo docela dost. Díky šéfmontérům panu Majorovi a panu Kluzovi se toto povedlo myslím téměř dokonale.

Partneři čalouněné fasády:

Axter CZ, s. r. o. – dodávka asfaltových hydroizolačních pásů

Rockwool, a. s. – dodávka tepelných izolací

Fatra, a. s. – dodávka hydroizolační folie PVC

Frodl Group, s. r. o. – dodávka kotevního materiálu

DSK stavebniny, s. r. o. – dodávka ostatních materiálů

Tímto bych uzavřel druhou část nazvanou „Realizace, a jak dál?“ Příští a poslední článek bude věnován realizaci střechy na objektu SO 22. Podstatou tohoto článku bude, že i střecha se dá udělat esteticky velmi dobře, když se chce.

Jiří Doležal, IzoDol, s. r. o.